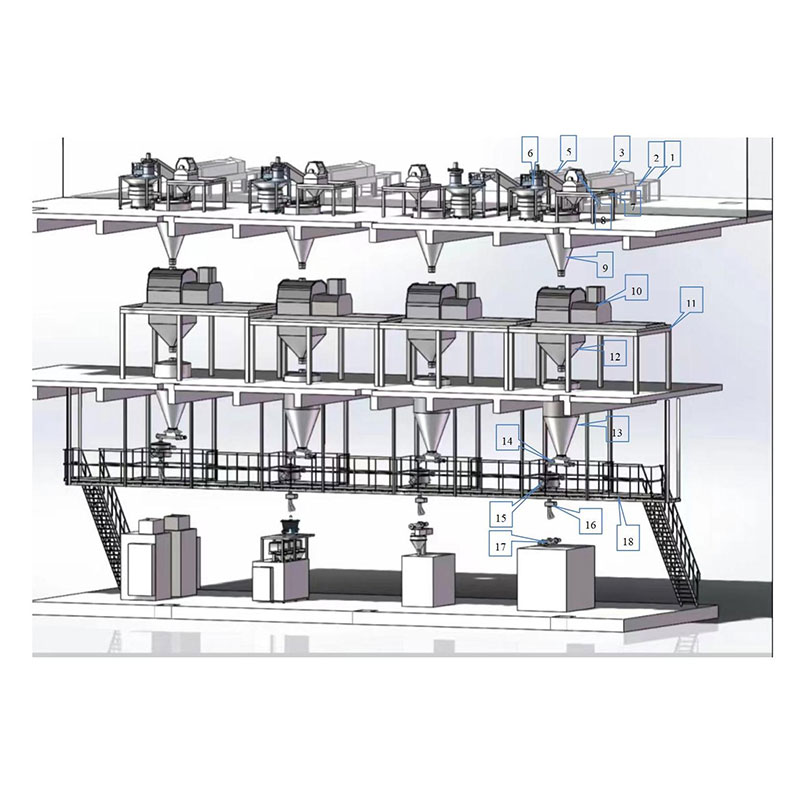

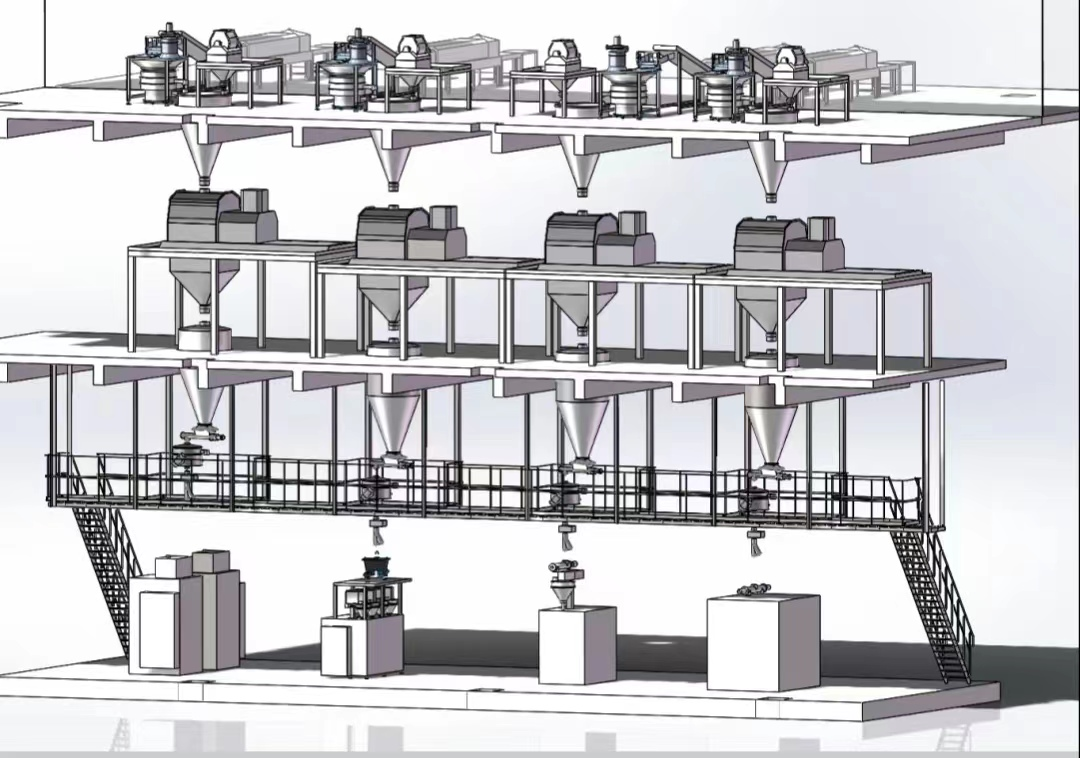

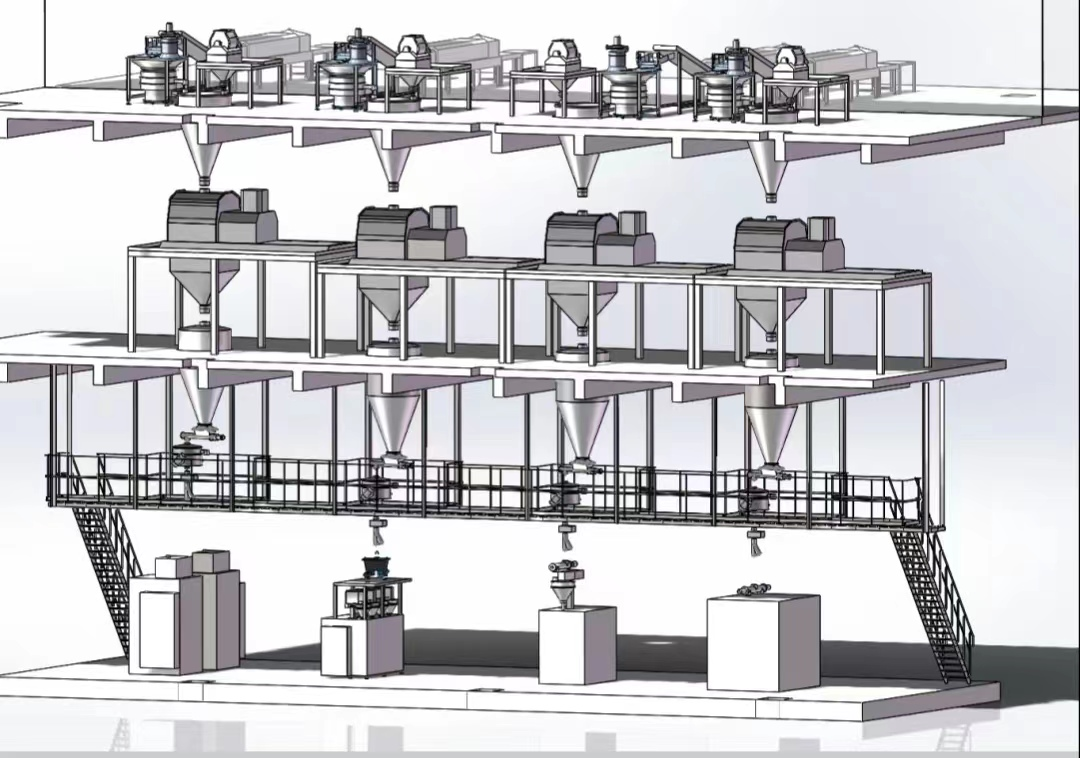

Sistema de mezcla y dosificación de leche en polvo

Línea de producción de mezcla y dosificación de leche en polvo

Alimentación manual de bolsas (extracción de la bolsa de embalaje exterior) - Transportador de cinta - Esterilización de bolsas interiores - Transporte ascendente - Corte automático de bolsas - Otros materiales mezclados en el cilindro de pesaje al mismo tiempo - Mezclador de arrastre - Tolva de transición - Tolva de almacenamiento - Transporte - Tamizado - Detector de metales de tubería - Máquina de envasado

Proceso de mezcla y dosificación de leche en polvo en lata

Primer paso: preprocesamiento

Debido a que la leche cruda del método de mezcla en seco utiliza un paquete grande de polvo base (el polvo base se refiere a la leche de vaca o la leche de cabra y sus productos procesados (suero en polvo, proteína de suero en polvo, leche desnatada en polvo, leche entera en polvo, etc.) como las principales materias primas, agregando parte o no nutrientes y otros materiales auxiliares, productos semiacabados de leche de fórmula infantil en polvo producidos por proceso húmedo), por lo que para evitar la contaminación de los materiales debido a la contaminación del embalaje exterior durante el proceso de mezcla, es necesario limpiar las materias primas en esta etapa. El embalaje exterior se aspira y se pela, y el embalaje interior se aspira y se esteriliza antes de enviarlo al siguiente proceso.

En el proceso de preprocesamiento, las operaciones son las siguientes:

- El polvo base de paquete grande que ha pasado la inspección se somete al primer espolvoreo, al primer pelado y al segundo espolvoreo paso a paso, y luego se envía al túnel para su esterilización y transmisión;

- Al mismo tiempo, las materias primas como diversos aditivos y nutrientes que están listos para ser agregados se espolvorean y se envían al túnel de esterilización para su esterilización y transmisión.

La imagen a continuación muestra la operación de eliminación de polvo y esterilización del embalaje exterior antes de pelar el polvo base del paquete grande.

Segundo paso: Mezcla

- El proceso de mezcla de materiales forma parte del proceso de limpieza. Se requieren estrictas medidas de saneamiento y desinfección para el personal y los equipos del taller, y el entorno de producción debe mantener parámetros constantes, como temperatura, humedad, presión atmosférica y limpieza.

- En términos de medición, las exigencias son muy altas, al fin y al cabo se trata de cuestiones de contenido:

1. Es necesario establecer registros pertinentes para toda la producción y el uso de la mezcla a fin de garantizar la trazabilidad de la información de producción del producto;

2. Antes de premezclar, es necesario verificar el tipo y el peso de los materiales de acuerdo con la fórmula de premezcla para garantizar una alimentación precisa;

3. Las fórmulas de materiales como vitaminas, oligoelementos u otros elementos nutricionales deben ser ingresadas y gestionadas por personal especial de gestión de fórmulas, y el personal pertinente revisará la fórmula para garantizar que el pesaje del material sea consistente con los requisitos de la fórmula.

4. Después de garantizar que el pesaje del material sea consistente con los requisitos de la fórmula, es necesario identificar el nombre, la especificación, la fecha, etc. del material una vez completado el pesaje.

Durante todo el proceso de mezcla, los pasos de operación son los siguientes:

- La leche cruda en polvo después del primer paso de pretratamiento y esterilización se somete a un segundo pelado y dosificación;

- Primera mezcla de aditivos y nutrientes

- Realice la segunda mezcla de la leche cruda en polvo después del segundo pelado y los aditivos y nutrientes después de la primera mezcla;

- Para asegurar la uniformidad de la mezcla, a continuación se realiza la tercera mezcla;

- Y realizar una inspección de muestreo de la leche en polvo después de la tercera mezcla.

- Luego de pasar la inspección, ingresa a la etapa de empaque a través del detector de metales vertical.

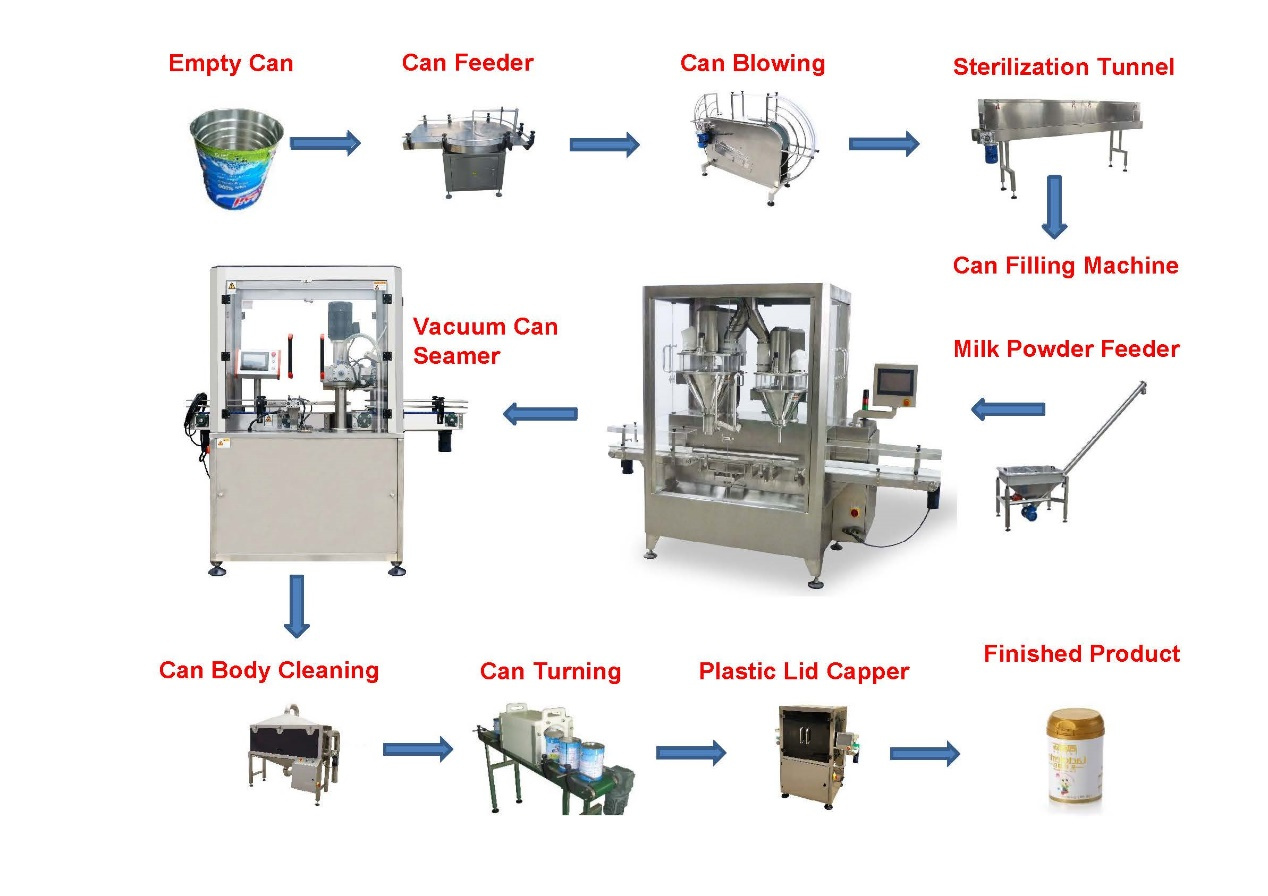

Tercer paso: embalaje

La etapa de envasado también forma parte de la operación de limpieza. Además de cumplir con los requisitos de la etapa de mezclado, el taller debe utilizar una máquina llenadora automática de latas cerradas para controlar eficazmente la contaminación secundaria artificial.

La etapa de empaquetado es relativamente fácil de entender. En general, los pasos de la operación son los siguientes:

- El polvo mezclado que ha pasado la inspección del segundo paso se llena y envasa automáticamente en latas con materiales de embalaje esterilizados.

- Tras el envasado, las latas se transportan y codifican, y la leche en polvo enlatada se selecciona aleatoriamente para su inspección. Las latas que cumplen los requisitos se colocan en cajas de cartón y se marcan con códigos.

- La leche en polvo que haya completado todos los pasos anteriores puede ingresar al almacén y esperar la entrega.

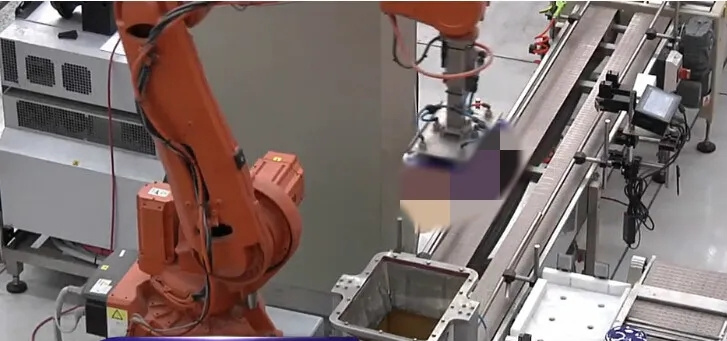

- Colocación de leche en polvo enlatada en cartones

La siguiente es una lista de equipos utilizados en la mezcla en seco de leche en polvo infantil enlatada:

- Equipos de ventilación, incluyendo aire acondicionado central, filtros de aire, generadores de ozono.

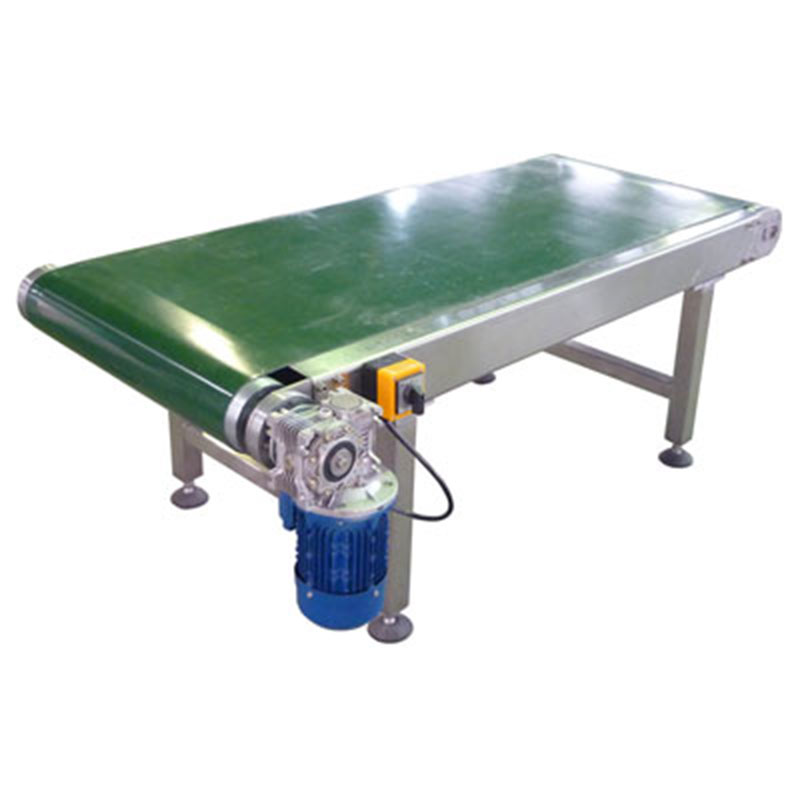

- Equipos de transporte, incluidos transportadores de polvo, transportadores de banda, cadenas transportadoras, ventanas de transferencia selladas y elevadores.

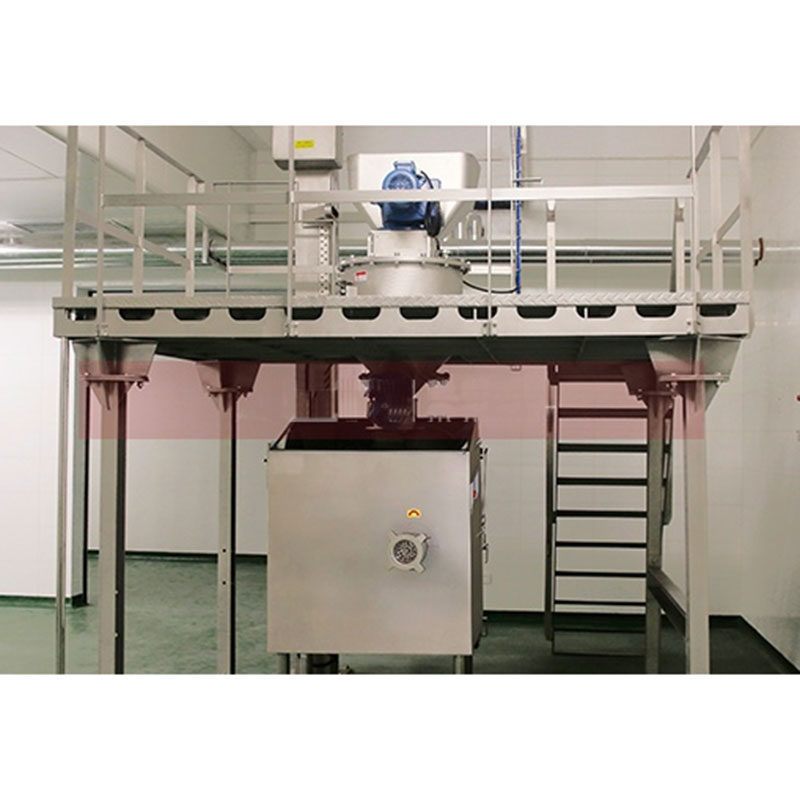

- Equipo de pretratamiento, incluyendo colector de polvo, aspirador y esterilizador de túnel.

- Equipo de mezcla, que incluye plataforma operativa, estante, máquina mezcladora tridimensional y mezcladora de polvo seco.

- Equipos de envasado, máquinas llenadoras automáticas de latas, máquinas tapadoras, impresoras de inyección de tinta, plataforma operativa.

- Equipos de medición, balanzas electrónicas, manómetros de aire, máquinas automáticas de llenado de latas con medición.

- Equipos de almacenaje, estanterías, palets, carretillas elevadoras.

- Equipos sanitarios, armario de desinfección de herramientas, lavadora, armario de desinfección de ropa de trabajo, ducha de aire, generador de ozono, pulverizador de alcohol, colector de polvo, cubo de basura, etc.

- Equipo de inspección, balanza analítica, horno, centrífuga, horno eléctrico, filtro de impurezas, dispositivo de determinación de proteínas, agitador de índice de insolubilidad, campana extractora, esterilizador de calor seco y húmedo, baño de agua, etc.